業務改善の視点から

Process Mining can find 5 problems being called, Muda, Muri, Mura, Mo-re, Miss in the target process

English follows Japanese. Before proofread.

TQC(Total Quality Control)に代表される品質管理は、基本的には業務遂行上の様々な課題問題を解決して、改革、改善を目指すものです。特に、工場などの製造現場で積極的に取り組まれてきましたが、物流、サービス、購買、セールスなど、様々な業界、また様々な企業活動への適用も行われています。近年は、TQCや品質管理という言葉はあまり取り上げられなくなりましたが、その考え方や手法は普遍的であり、今でも有効です。

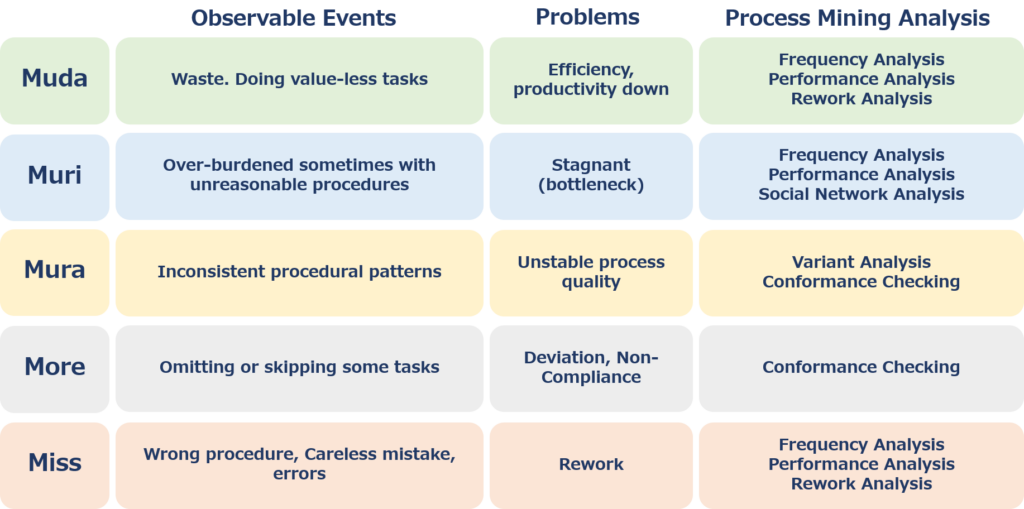

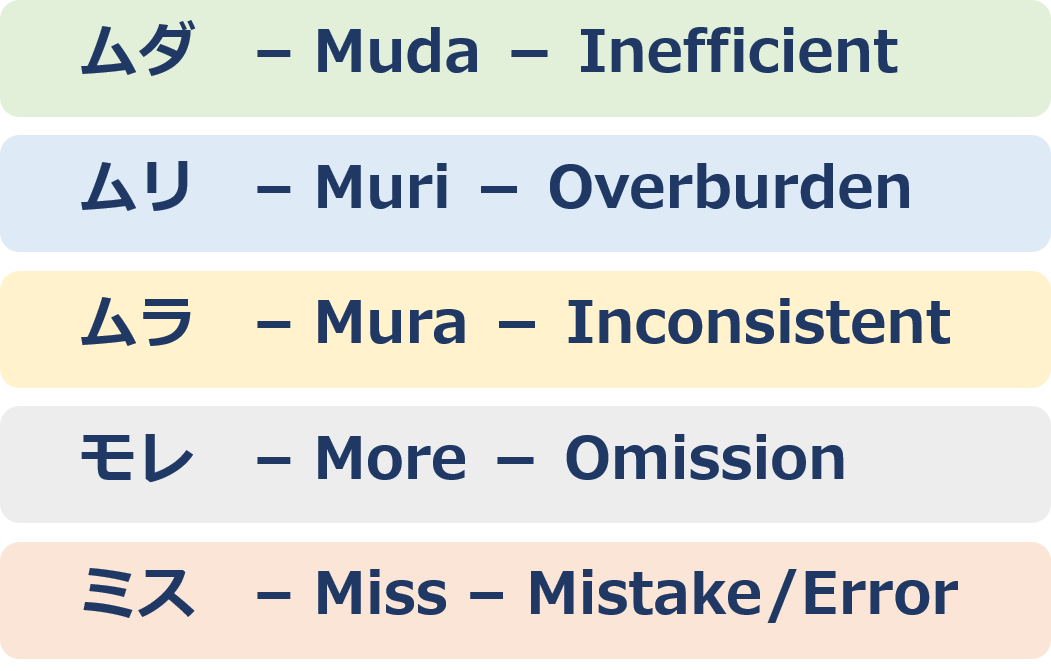

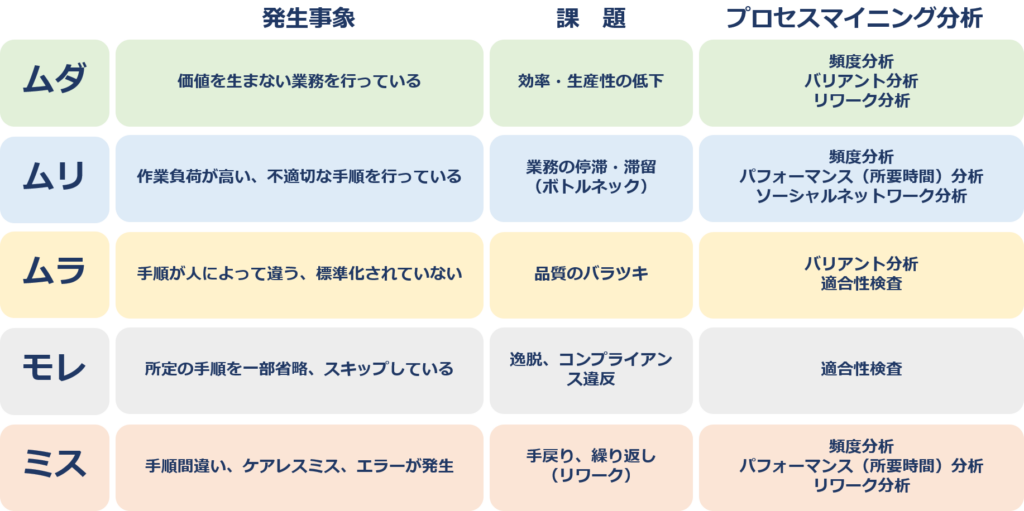

さて、品質管理においては、改善対象となる課題・問題を大きく3つにまとめて、「ダラリ(ムダ、ムラ、ムリ)」、あるいは「3M」と呼びます。さらに、この3つに、「モレ」と「ミス」を追加したものが、「5M(ムダ、ムリ、ムラ、モレ、ミス)」です。

5Mは、イベントログに基づくプロセスマイニング分析にも、もちろん活用可能な枠組みです。むしろ、親しみやすい平易な言葉なので、分析実施が円滑に行える優れた切り口を提供してくれものだと言えます。

そこで、今回は5Mについて概説し、プロセスマイニングの分析方法との関連性をお伝えします。

5Mとは?

まず、5Mのそれぞれについて説明します。

●ムダ

ムダは、英語では「Inefficient(非効率)」と訳せます。

目的達成のための手順が多いため、あるいは複雑であるために処理時間がかかりすぎたり、そもそもやる必要のないことを形式的に続けていたりする業務です。なんらかの価値をあまり、あるいは全く生んでいない活動だと言えます。文字通り「ムダ」なので減らす、省くといった改善が必要となります。

●ムリ

ムリは、英語では「Over-burdened(過剰負荷)」です。

処理しなければならない案件数が非常に多かったり、たとえ案件数がそれほど多くなかったとしても、アサインされているスタッフが少ないために処理待ちの案件がどんどん溢れてしまう。結果として、業務の停滞、滞留が発生します。「ボトルネック」です。案件数と処理能力のバランスがとれておらず、過剰な負荷がかかっている箇所となりますので、流れてくる案件数の平準化や、自動化、スタッフ配置の最適化などの改善施策が実行されなければなりません。

●ムラ

ムラは、英語では「Inconsistent(一貫性欠如)」です。

ムラは、端的には作業手順のバラツキのことです。マニュアルが存在しない、あるいはあっても活用されておらず、個人の裁量に任せている部分が大きいと、手順が人によって違ってきます。結果として、スループット(総所要時間)が長かったり短かったりとバラツキが大きなり、またアウトプットの品質にも差が生じます。

また、基本手順は存在しているものの、現場での事情に応じて例外処理を行った結果、手順が入り組んだ流れになるケースが増えるてしまうと、やはりムラのある業務プロセスということになります。

ムラに対する改善施策としては、基本的には例外処理を減らし、標準化を図ることです。

●モレ

モレは、英語では「Omission(省略)」です。

抜け漏れなどとも言うことがありますが、行うべき手順を意図的に、あるいはうっかり飛ばしてしまったものが「モレ」です。例えば、生産ラインの検査工程において、やるべき検査は4種あるのに、3種だけ行って流してしまうことが慣行となっている場合、モレが発生している問題プロセスです。やるべき検査を一部端折っているわけですから、購入者が利用する際の事故につながったり、リコールを行う事態に発展する可能性があります。

また、コンプライアンスの観点から、やるべき業務が厳密に規定されている業務においては、モレは明確なコンプライアンス違反となります。

モレは基本的にはあってはならない逸脱プロセスですので、確実に実施するような教育・研修を行ったり、そもそもモレが生じないようなシステム的な縛りを与えたり、継続的なモニタリングを行ってアラートを出すといった改善案が検討されます。

●ミス

ミスは、英語で「mistake」です。そもそも、日本語のミスは、この英単語由来の転用語ですね。「Error(エラー)」の意味も含まれます。

ミスは、ヒューマンエラー、つまり業務を担当するスタッフが犯してしまう様々な間違いです。操作手順を入違える、入力値を間違うなど、そのまま放置することはできず、前工程に戻す、あるいは同じ作業を再度やり直すという形での修正が必要となります。

ミスが多くなると、繰り返しというムダな作業が増えるということであり、また手順が増えることでのムリの高まり、ムラの発生につながります。すなわち、ムダ、ムリ、ムラ問題の原因ともなるものが「ミス」ですので、ミスが起きない仕組みづくり、またRPA自動化が有効な改善施策となります。

プロセスマイニング分析での5M特定

次に、5M、すなわち、ムダ、ムリ、ムラ、モレ、ミスを発見するためにプロセスマイニング分析の多様な分析機能のうち、どれを主に活用すべきかを簡単に説明します。

●ムダを特定する

ムダとは、観察できる発生事象としては、価値を生まない業務を行っていることでした。これは効率・生産性の低下という課題になります。

プロセスマイニング分析では、イベントログデータからas isのプロセスモデル(フローチャート)を作成した後、プロセスを構成するアクティビティのどこでどのくらいの案件が処理され、次工程に流れているかを確認する「頻度分析」をまず行います。処理量が多いところにはムダな手順が潜んでいる可能性があるためです。

次いで、プロセスのバリエーションを比較できる「バリアント分析」によって、無駄なアクティビティを行っていると思われるプロセスパターンを探していきます。また、繰り返しが発生している箇所を発見する「リワーク分析」によって、ムダが発生していないかを探っていきましょう。

●ムリを特定する

ムリは、作業負荷が高い、不適切な手順が行われることで業務が停滞・滞留するという課題を生み出します。したがって、ムリを特定するということは、プロセスにおけるボトルネックがどにあるかを特定することです。

そこで、まず「頻度分析」で処理件数の多い箇所をチェックします。処理件数が多いところは、非効率であるだけでなく、負荷が高いために停滞、滞留が発生しやすいからです。また、「パフォーマンス(時間)分析」では、主に待ち時間(前工程から次工程までの間の時間)の長い箇所を見ていきます。待ち時間が長い箇所はまさにボトルネックです。なお、併せて、対象プロセスの担当者間の業務の受け渡し関係を「ソーシャルネットワーク分析」で把握し、どの担当者間でのボトルネックが発生しやすいかを深堀りしていきます。

●ムラを特定する

ムラは、作業手順が人によって違うことであり、標準化がされていないことで、プロセス品質のバラツキが課題となります。

これは、まず「バリアント分析」で、処理パターンがどのくらいあるかを確認します。パターンが多ければ多いほど様々な手順が行われていることを示しています。また、標準プロセス(to beプロセス)との比較分析を行う「適合性検査」によって、標準から逸脱しているアクティビティにはどのようなものかを明確にしていきます。

改善施策としては、標準化を目指すことになりますのでマニュアルの整備、多用な手順を許さないようなシステム的手当てが有効でしょう。

●モレを特定する

モレは、所定の手続きを一部省略、つまりスキップしているわけですから、標準からの逸脱であり、コンプライアンス違反の課題がある業務プロセスとみなされます。

そこで、標準プロセス(to beプロセス)とイベントログから再現された現状プロセス(as isプロセス)との比較分析、すなわち「適合性検査」を行って、逸脱箇所を把握していくことになります。

改善施策としては、前述しましたが仕組みとして手順の省略ができないようにする、またコンプライアンス研修を行って担当者の意識を高める、といったことが挙げられます。

●ミスを特定する

ミスは、具体的には手順の間違い、ケアレスミス、その他各種エラーの発生であり、結果として、手戻り、繰り返し(リワーク)につながります。

ミスしているかどうかをプロセスマイニング分析で判定することは困難ですので、「頻度分析」、「パフォーマンス(時間)分析」、「リワーク分析「」などを行い、処理件数の多いアクティビティ、処理時間の長いアクテイビティで繰り返しが大量発生していないかを確認し、最終的には、現場担当者へのヒアリングや、タスクマイニングによるタスクレベルでの詳細プロセス把握を通じて、何らかのミスが起きていないかを検証していくことになります。

ミスをゼロにすることは難しいですが、RPAによる自動化を行えば理論上はミスはゼロになります。また、ユーザーインターフェイスが使いにくい、つまりユーザビリティが低いとミスを起こしやすくなりますので、ユーザビリティ改善のためのシステム修正などが求められるでしょう。

Process Mining can find 5 problems being called, Muda, Muri, Mura, Mo-re, Miss in the target process.

Quality management as typified by Total Quality Control (TQC) is basically about solving various problems in the execution of business operations and aiming for reform and improvement.

In particular, TQC has been actively used in manufacturing plants, but it has also been applied to a variety of industries and corporate activities, including logistics, service, purchasing and sales. In recent years, the terms TQC and quality control have become less common, but the concepts and methods are universal and still valid today.

In the field of quality control, issues and problems to be improved are grouped into three main categories, which are called “darari” (muda, mura, and muri) or “3Ms”. In addition to these three items, More(mo-re) and Miss -Mistake are added to the 3Ms and called “5Ms”

The 5Ms is, of course, a framework that can be used for process mining analysis based on event logs. In fact, it is a familiar and simple term that provides an excellent starting point for smooth analysis implementation.

So, in this article, we will outline the 5Ms and tell you how they relate to process mining analysis methods.

What is 5M?

First, let’s discuss each of the 5M’s.

Muda

Muda can be translated in English as “Inefficient”.

It is a task that takes too long to complete because there are too many steps to accomplish the objective, or because it is too complex, or because it continues to be a formality that does not need to be done in the first place. It is an activity that does not generate much or no value. As these activities are literally “wasteful,” they need to be reduced or eliminated.

Muri

Muri is “over-burdened” in English.

Even if the number of cases to be processed is very high, or even if the number of cases is not so high, the number of cases waiting to be processed is rapidly overflowing due to the low number of staff assigned to the case. The result is stagnation and backlog of business. A “bottleneck. The number of projects and processing capacity are not in balance, and an excessive load is being placed on them.

Mura

Mura is “inconsistent” in English.

Inconsistency is, simply put, Too many variations in work procedures. If manuals don’t exist, or even if they do exist, they are not being used, leaving a large part of the process to the discretion of the individual, the procedure will vary from person to person. As a result, the throughput varies widely and the quality of the output varies.

In addition, although the basic procedure exists, if there are more cases where the flow of the procedure is complicated due to exceptions to the situation in the field, it is also an inconsistent business process.

Basically, the improvement measures for inconsistency are to reduce exception handling and standardize the process.

More(mo-re)

More is “omission” in English.

It means intentionally or inadvertently skipping a procedure that should be done. For example, in the inspection process of a production line, it is a customary practice to perform only three types of inspections and then skip them even though there are four types of inspections to be performed. Since some of the inspections that should be done are cut back, this may lead to accidents when the purchaser uses the product or to a recall.

In addition, from a compliance perspective, omission of a specific activity is a clear violation of compliance in a business where the work to be done is strictly regulated.

Since a deviated process that should not be allowed, you need to consider improvement plans such as providing training and education to ensure that the process is implemented, giving a systematic framework to prevent omission, and issuing alerts through continuous monitoring.

Miss

The word “miss” is “mistake” in English. To begin with, the Japanese word “mistake” is a diversion from this English word. It also includes the meaning of “error”.

A mistake is a human error, that is, a variety of mistakes made by the staff in charge of a task. Mistakes such as entering the wrong operating procedure or inputting the wrong value cannot be left as-is, but must be corrected by returning to the previous process or redoing the same operation.

The more mistakes are made, the more repetitive and wasteful work is required, and the more steps are required, the more “muri” and “mura” are generated. In other words, the cause of waste, wastefulness and unevenness is “mistakes,” so creating a system that prevents mistakes and RPA automation is an effective improvement measure.

Identification of 5Ms in Process Mining Analysis

Next, we will briefly discuss which of the various analytical functions of process mining analysis should be primarily used to identify the 5Ms, i.e., muda, muri, mura, more and miss.

Identify muda

Muda was an observable occurrence event, which was performing work that did not generate value. This is an issue of reduced efficiency and productivity.

In process mining analysis, after creating an as-is process model (flowchart) from the event log data, we first perform a “frequency analysis” to check how many cases are processed and where in the activities that make up the process and how many cases are flowing to the next process. This is because where there is a high volume of processing, there may be wasted steps lurking.

The next step is to look for process patterns that appear to be performing wasteful activities through “variant analysis,” which allows us to compare process variations. In addition, let’s look for wastage by “rework analysis” that discovers repetitions that are occurring.

Identify muri

Unreasonable workloads and improper procedures can create challenges that cause work to stagnate. Therefore, identifying “muri” means identifying the bottleneck in the process.

Therefore, first of all, we check the areas with a large number of processes with “frequency analysis”. This is because the areas with a large number of processes are not only inefficient, but also tend to be stagnant due to a high load. In addition, the “performance (time) analysis” mainly looks at areas with long waiting times (the time between the previous process and the next process). The part with long waiting time is really a bottleneck. At the same time, “social network analysis” is used to understand the business transfer relationships among the participants in the process in question, and a deep dive is made into which participant in the process is most likely to cause a bottleneck.

Identify mura

The mura is that work procedures vary from person to person, and the lack of standardization makes variation in process quality an issue.

This is the first step in a “variant analysis” to see how many processing patterns there are. The more patterns you have, the more you have, the more various procedures are being performed. We also identify which activities are deviating from the standard by means of “conformance checking”, which is a comparative analysis against the standard process (to be process).

As improvement measures, since standardization is the goal, it is effective to prepare manuals and systematic measures that do not allow multiple procedures.

Identify more

Because More omits or skips some of the required procedures, it is considered to be a deviation from the standard and a business process with issues of non-compliance.

Therefore, we need to conduct a comparative analysis of the standard process (to be process) and the current process (as is process) reproduced from the event log, or in other words, a “conformance checking”, to identify the deviation.

As for improvement measures, as mentioned earlier, the system should be structured so that the procedure cannot be omitted, and compliance training should be provided to raise the awareness of the person in charge.

Identify miss

Miss(Mistakes) are specifically wrong procedures, careless mistakes, and various other errors that result in rework.

Since it is difficult to determine whether a mistake has been made or not through process mining analysis, we can check whether a large number of repetitions have occurred in activities with a large number of processes or in activities with long processing times by conducting “frequency analysis,” “performance (time) analysis,” “rework analysis,” etc., and finally, we can conclude that The process is verified to see if any mistakes have occurred through interviews with the people in charge on site and by understanding the detailed process at the task level through task mining.

It is difficult to reduce the number of mistakes to zero, but with RPA automation, theoretically, the number of mistakes can be reduced to zero. In addition, if the user interface is difficult to use, or in other words, if the usability is low, mistakes are more likely to occur, so the system will need to be modified to improve usability.